飛行機や船などが好きな上、工業的な知識もある依頼主様より「モーターグライダーのプロペラ」製作したいと相談を受けました。

グライダーの図面(下記)と木製のプロペライメージ画像をご持参いただき、製作に取り掛かりました。

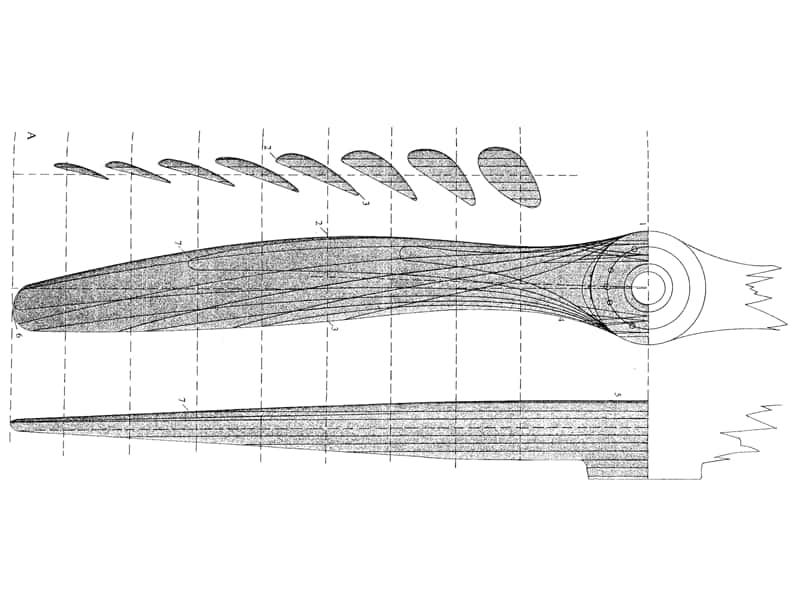

1⃣ ご持参いただいた図面

雑誌か何かに掲載されていた、グライダーのプロペラ図面。

寸法サイズが不明でしたが、ご本人様の希望サイズをお聞きして製作サイズを決定。

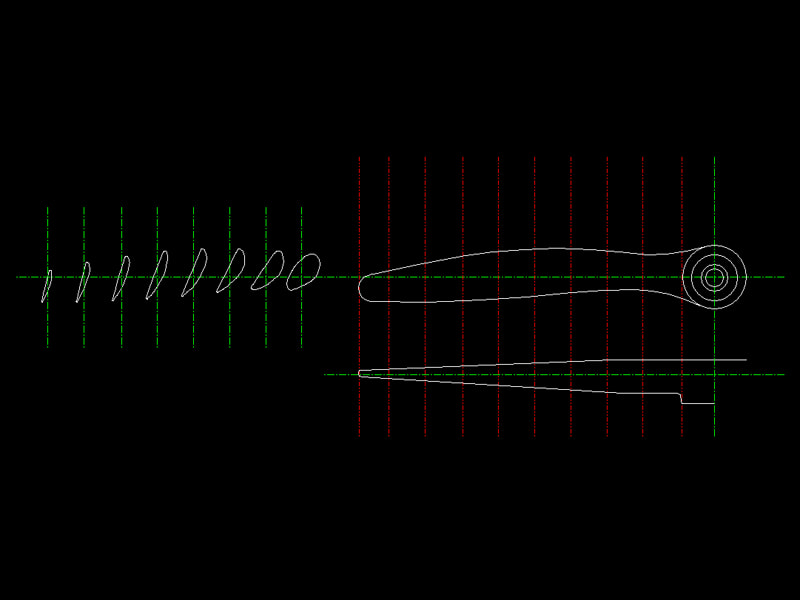

2⃣ 2D図面化

ご持参いただいた図面を基に、2D-CADで2D図面を作成。

今回は紙図面をいただいていたので、三面図のトレース(2Dデータ)から3Dデータを立ち上げる方法で作業を進めました。

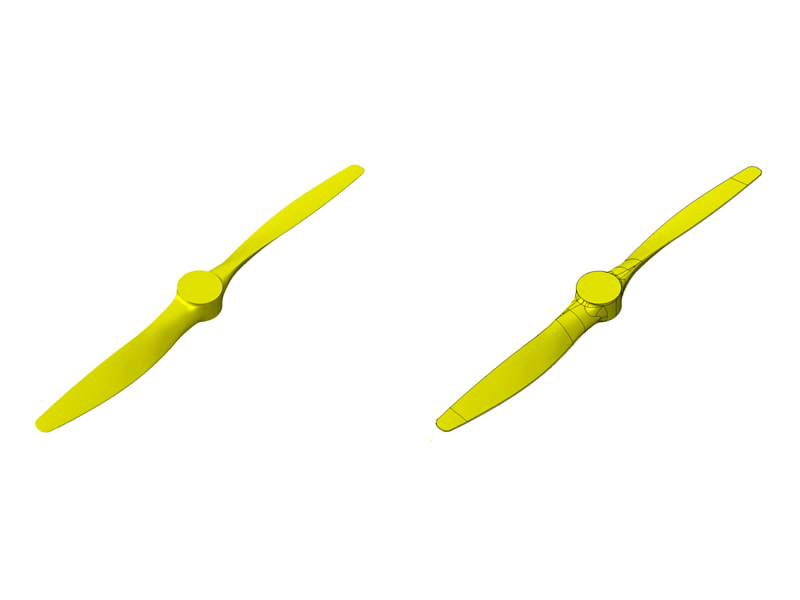

3⃣ 3Dモデリング

2D図面化したデータから3Dモデリングを行います。

2D図面の断面形状を滑らかにつなぎながら造形します。

「滑らかにつなげる」とサラッと言いますが、これがなかなか難しいのです。

断面が少なすぎても、多すぎても悩む場合もあります。3Dモデリングで完成形状をどれだけイメージできるかが大事です。

4⃣ NCデータ作成⇒発泡切削

3Dモデリングデータを使用し、発泡スチロールを切削加工するためのNCデータを作成します。

マシニングセンターにNCデータを送り込んで切削加工します。

例えると… マシニングセンターが電子レンジ(ヘルシオ)で、NCデータがダウンロードした「お餅を焼く」と言う調理の命令。そして、焼き調理をする前のお餅が加工する前の発泡スチロールブロックです。お餅(発泡スチロール)を電子レンジ(マシニングセンター)にセットして、「お餅を焼く(NCデータ)」調理命令(加工命令)を選んでスタートボタンを押す感じです。

5⃣ 表面処理

発泡加工時に発生する毛羽立ちなどを取り除き、塗装前の表面処理を行います。

次の塗装条件に見合った表面処理方法を選びます。

6⃣ 下地処理・塗装

塗装前の下地処理と、塗装を行います。表面のツヤ、手触りなど完成品に近づいていく時はドキドキと緊張です。

7⃣ 完成

★★★ 完成です。★★★

BRACKETなどを取り付けて壁掛けタイプのオブジェになります。